مادة الأدوات فائقة الصلابة هي المادة فائقة الصلابة التي تُستخدم كأداة قطع. حاليًا، تُقسّم إلى فئتين: مادة أداة القطع الماسية ومادة أداة القطع المكعبة من نيتريد البورون. هناك خمسة أنواع رئيسية من المواد الجديدة التي طُبّقت أو لا تزال قيد الاختبار.

(1) الماس أحادي البلورة كبير الحجم طبيعي وصناعي

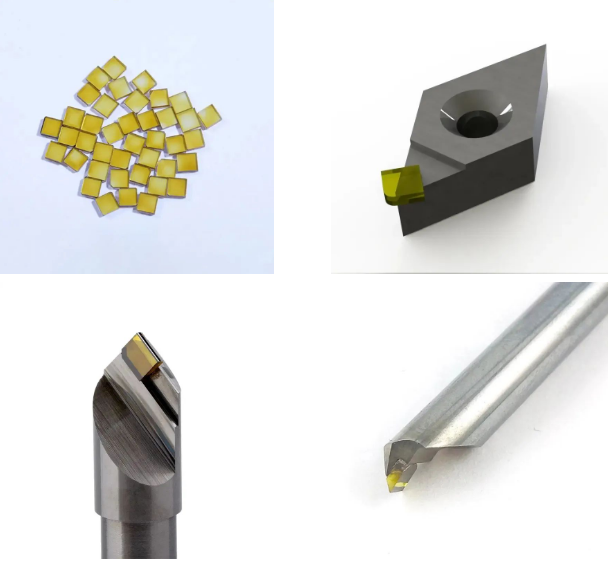

(2) شفرة بولي ماسية (PCD) وشفرة بولي ماسية مركبة (PDC)

(3) الماس الترسيب الكيميائي للبخار

(4) الأمونيا البورونية المكعبة متعددة البلورات؛ (PCBN)

(5) طلاء الأمونيا البورون المكعب بالبخار الكيميائي البخاري

1، الماس أحادي البلورة كبير الحجم الطبيعي والاصطناعي

الماس الطبيعي ذو بنية بلورية موحدة بدون حدود داخلية للحبيبات، مما يجعل حافة الأداة تصل نظريًا إلى نعومة وحدّة ذرية، مع قدرة قطع قوية ودقة عالية وقوة قطع منخفضة. تضمن صلابته ومقاومته للتآكل والتآكل، بالإضافة إلى استقراره الكيميائي، عمرًا افتراضيًا طويلًا للأداة، مما يضمن قطعًا طبيعيًا طويلًا، ويقلل من تأثير تآكل الأداة على دقة الأجزاء المعالجة. كما أن موصليته الحرارية العالية تقلل من درجة حرارة القطع والتشوه الحراري للأجزاء. تلبي الخصائص الدقيقة للماس الطبيعي أحادي البلورة الكبير معظم متطلبات الدقة والقطع فائق الدقة لمواد الأدوات. على الرغم من ارتفاع سعره، إلا أنه لا يزال يُعتبر مادة مثالية للأدوات الدقيقة وفائقة الدقة، ويمكن استخدامه على نطاق واسع في معالجة المفاعلات النووية وغيرها من التقنيات المتقدمة في مجالات المرايا والصواريخ والقذائف، وقواعد الأقراص الصلبة للحاسوب، وآلات التشغيل فائقة الدقة لمدفع الإلكترون المسرع، وأجزاء الساعات التقليدية، والمجوهرات، والأقلام، ومعالجة الزخارف المعدنية الدقيقة، وغيرها. بالإضافة إلى ذلك، يمكن استخدامه أيضًا في تصنيع مشرط طب العيون، ومشرط جراحة المخ والأعصاب، والشفرات البيولوجية فائقة الرقة، وغيرها من الأدوات الطبية. يتيح التطور الحالي لتقنيات درجات الحرارة والضغط العاليين تحضير ماسة أحادية البلورة كبيرة الحجم بحجم معين. تتميز هذه المادة للأدوات الماسية بحجمها وشكلها الجيدين وتماسكها، وهو ما لا يتوفر في منتجات الماس الطبيعي. ونظرًا لندرة الماس الطبيعي كبير الحجم، وارتفاع سعره، فإن استخدام مادة الماس الاصطناعية أحادية البلورة كبيرة الجسيمات في عمليات القطع فائقة الدقة كبديل للماس الطبيعي أحادي البلورة الكبير، سيشهد تطورًا سريعًا في تطبيقاته.

٢. بالمقارنة مع الماس أحادي البلورة الكبير، يتميز الماس متعدد البلورات (PCD) وشفرة الماس المركبة (PDC) بالمزايا التالية: (١) ترتيب الحبوب غير منظم، متساوي الخواص، سطح غير قابل للانقسام. لذلك، يختلف عن الماس أحادي البلورة الكبير في القوة والصلابة على أسطح البلورات المختلفة.

ومقاومة التآكل مختلفة جدًا، وبسبب وجود سطح الانقسام فهي هشة.

(2) تتميز بقوة عالية، خاصةً مادة أداة PDC بفضل دعم مصفوفة الكربيد ومقاومة الصدمات العالية، حيث لا ينتج عن الصدمات سوى كسر الحبيبات الصغيرة، على عكس الماس أحادي البلورة الذي ينهار بشكل كبير. لذا، لا تُستخدم أداة PCD أو PDC في القطع الدقيق والتشغيل الآلي الدقيق العادي فحسب، بل تُستخدم أيضًا في عمليات التشغيل الخشنة والمعالجة المتقطعة (مثل الطحن، إلخ)، مما يوسع نطاق استخدام مواد أداة الماس بشكل كبير.

(3) يمكن تحضير أداة PDC كبيرة الحجم لتلبية احتياجات أدوات التشغيل الكبيرة مثل قاطع الطحن.

(4) يمكن تصنيع أشكال محددة لتلبية احتياجات المعالجة المختلفة. بفضل تطور قوالب أدوات PDC وتقنيات المعالجة، مثل الشرارة الكهربائية، وتقنية القطع بالليزر، يمكن معالجة وتشكيل قوالب الشفرات ذات الأشكال الخاصة، مثل المثلث، والمتعرج، والجملوني. لتلبية احتياجات أدوات القطع الخاصة، يمكن أيضًا تصميم قوالب أدوات PDC على شكل لفافة، أو سندويش، أو لفافة.

(5) يمكن تصميم أداء المنتج أو التنبؤ به، ويُزوَّد بالخصائص اللازمة للتكيف مع استخدامه المحدد. على سبيل المثال، يُحسِّن اختيار مادة أداة PDC دقيقة الحبيبات جودة حافة الأداة؛ بينما يُحسِّن اختيار مادة أداة PDC خشنة الحبيبات متانتها.

وفي الختام، مع تطوير مواد أدوات PCD وPDC، تم توسيع نطاق تطبيق أدوات PCD وPDC بسرعة ليشمل العديد من الصناعات التحويلية.

يتم استخدام الصناعة على نطاق واسع في المعادن غير الحديدية (الألومنيوم، سبائك الألومنيوم، النحاس، سبائك النحاس، سبائك المغنيسيوم، سبائك الزنك، الخ)، كربيد، السيراميك، المواد غير المعدنية (البلاستيك، المطاط الصلب، قضبان الكربون، الخشب، منتجات الأسمنت، الخ)، المواد المركبة (مثل البلاستيك المقوى بالألياف CFRP، مصفوفة معدنية مركبة MMCs معالجة القطع، وخاصة في صناعة السيارات ومعالجة الأخشاب، أصبح بديلا عالي الأداء للكربيد التقليدي.

وقت النشر: ٢٧ مارس ٢٠٢٥